精改管道釋綠色動能

細挖潛力創精益效益

河北鑫達鋼鐵集團有限公司

原料廠

在鋼鐵生產的全流程中,原料處理環節的粉塵治理既是環保攻堅的重點,也是降本增效的潛在“富礦”。河北鑫達鋼鐵集團有限公司原料廠白灰車間聚焦除塵管道設計不合理、風量浪費等痛點,以精益改善為抓手,通過一場“小投入、大見效”的管道優化改造,不僅實現了現場環境“無可見煙塵”的蛻變,更創下年降本超10萬元的亮眼成績,為集團高質量發展注入綠色動能。

直面痛點

52個吸塵點藏著的風量難題

為徹底解決白灰車間生產現場地坑機尾、振篩下料口等5個關鍵崗位的煙塵問題,工段迅速成立精益攻關小組,通過現場勘查、數據監測、全員研討,逐步摸清了問題根源:52個吸塵點中,部分管道因雜物堵塞導致風量衰減,上料小車吸塵點手動閥門控制不及時造成風量浪費,主管道跨度大、拐角多導致粉塵滯留堆積。三大核心問題疊加,讓原本充足的除塵風量打了折扣,既影響環保效果,又增加了設備能耗。

精準施策

三項改造破解除塵密碼

不能盲目加大風量,要讓每一份風力都用在刀刃上。攻關小組確立“靶向治理、最小投入”的改造思路,針對三項關鍵問題制定專項方案,逐一破解除塵難題。

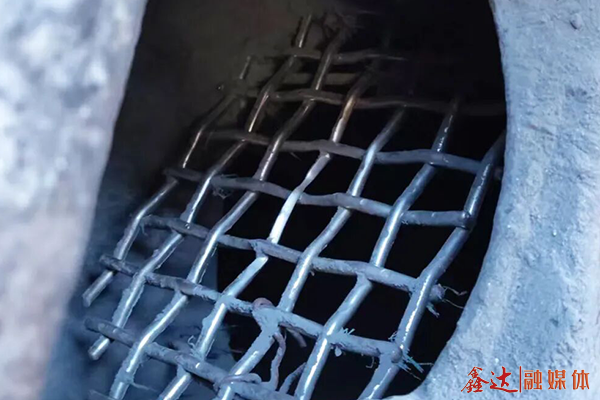

針對物料雜物堵塞管道問題,小組經過多次實驗,最終選擇在52個吸塵點全部加裝20mm可拆卸過濾網——10mm濾網易糊堵、清理頻繁,20mm濾網既能有效攔截雜物,又能保證風量通暢。同時明確每班清理制度,由三班班長輪流巡檢,確保濾網始終處于高效過濾狀態。改造后,雜物進入管道的情況減少95%以上,管道通風效率顯著提升。

針對吸塵點控制不及時問題,小組將上料小車的5個手動吸塵閥門全部升級為DN350氣動閥門,并與小車運行系統聯動:小車放料10秒內閥門自動開啟,運行180秒期間閥門自動關閉。這一改造徹底解決了空轉吸塵的浪費問題,僅這一項就節省了近30%的無效風量消耗,其他吸塵點的風力也隨之加碼。

針對管道粉塵滯留問題,技術人員在主管道10個拐角處加裝DN100清理閥門,制定“輕度堆積每周清理、嚴重堆積每班清理”的作業標準:風量不足時,打開閥門通入高壓風,利用氣流帶走堆積粉塵;堵塞嚴重時,通過閥門進行人工清理。這一設計既避免了大規模拆改管道的高額成本,又讓管道日常維護變得簡單高效,主管道內徑始終保持標準尺寸,風量衰減問題迎刃而解。

效益翻倍

小改造帶來"大回報"

三項改造總投入僅1.85萬元,卻實現了環保效益、經濟效益、社會效益的三重豐收。

從環保效果看,改造前的5個煙塵外溢點位全部消除,現場實現“無可見煙塵”,崗位空氣質量顯著改善,職工勞動強度大幅降低,工段獲評公司“環保示范崗位”。

從經濟效益看,改造后除塵器運行赫茲從45Hz降至35Hz,仍能滿足現場除塵需求。按每降低1Hz每小時節省3.6度電,據估算,年節省電費超13萬元,年凈創效超10.1萬元。

從管理效益看,小組同步制定《吸塵點檢查制度》《管道清理方法》兩項標準化文件,明確“每班巡檢、每周復盤、每月考核”的管理機制,將改造成果固化為長效制度,為后續環保設施運維提供了可復制的“鑫達經驗”。

結 語

精改管道釋綠色動能,細挖潛力創精益效益。白灰車間以“小改造”撬動“大提升”,既守住了環保底線,又算好了效益細賬,生動詮釋了降本增效無需大投入,精益改善處處有空間。未來,原料廠將始終堅持“環保優先、效益為本”的發展理念,從設備運維到工藝優化,從現場管理到成本控制,不斷挖掘生產經營中的“隱性價值”,讓每一項優化都轉化為發展實效,讓綠色低碳與提質增效雙向賦能,為鑫達高質量發展書寫更多精彩答卷!